Qualitätsmerkmale bei Wälzlagern

Wälzlagerdesign ausschlaggebend für das Funktionsverhalten

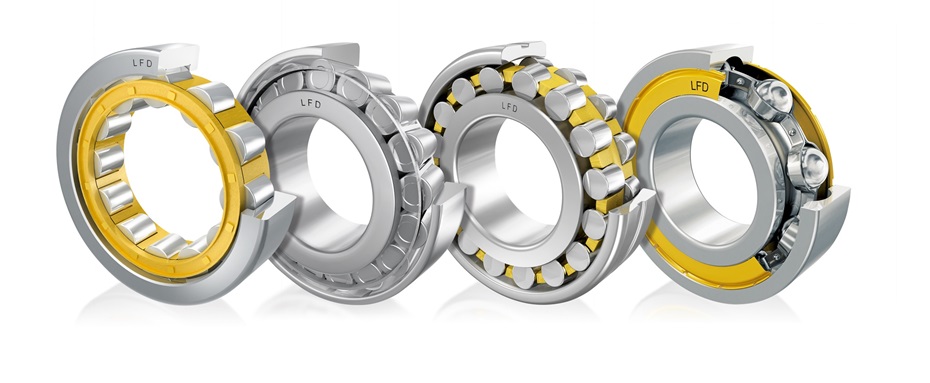

Wälzlager sind DIN-Produkte. Allerdings bezieht sich die Normung nur sehr allgemein auf den Lageraufbau. Das gewählte Design bestimmt die Funktion und Gebrauchsdauer stark mit. Die Tragzahl von Wälzlagern wird im Wesentlichen von der Wälzkontaktfläche bestimmt, die aufgrund der Geometrie des Lagers zur Verfügung steht.

Da mit mehr Kugeln und möglichst großen Kugeln auch höhere Tragzahlen zu erzielen sind, wird das Lagerdesign dahingehend optimiert. Aber würde ein Lager allein auf diese Merkmale optimiert auch generell gut funktionieren?

Offensichtlich ist eine „natürliche“ Grenze gegeben. Stellen wir uns ein Kugellager vor, bei dem statt sieben Kugeln mit 10 mm Durchmesser acht Kugeln mit 10 mm Durchmesser im Lager genutzt werden sollen. Was ist die Folge dieser Optimierung der statischen Tragzahl?

Der Abstand zwischen den Kugeln bei gleichem Teilkreisdurchmesser wird geringer oder der Teilkreisdurchmesser muss größer gewählt werden.

Für Einkäufer ist wichtig, dass sie am Ende der derzeit drastischen Preisverhandlungen auch noch eine ausreichende Qualität erhalten. Das wird häufig übersehen. Die Folgen sind hohe Wartungskosten bzw.Haftungsschäden. Wälzlager sind entscheidende sicherheitsrelevante Bauteile, die besonders sorgfältig in Bezug auf ihre Qualität und die jeweilige Anwendung ausgewählt werden müssen.

Mit den richtigen Zutaten (Komponenten) läuft ein Lager eben richtig gut und auch entsprechend länger. LFD-Wälzlager sind daher so konzipiert, dass sie bereits in der Standardausführung einen Großteil aller industriellen Anforderungen der Antriebstechnik und Automation abdecken.

Qualitätsmanagement-System

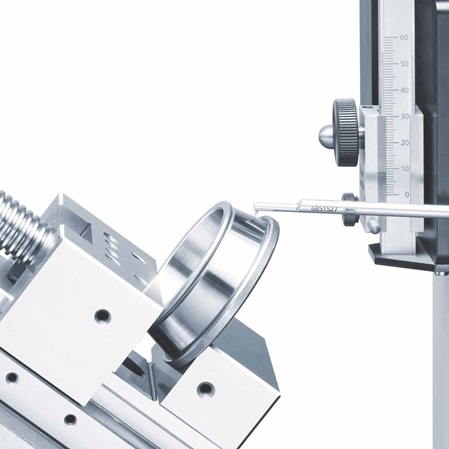

Das Qualitätsmanagement-System greift bereits in den Stahlwerken. Alle Lieferungen für die eigenen Werke werden nach strengen Vorgaben produziert und dokumentiert, um eine lückenlose Rückverfolgbarkeit zu gewährleisten. Durch chemische Analysen wird sichergestellt, dass die hohen Anforderungen an die verwendeten Stähle erfüllt werden.

Bezüglich des Lagerdesigns können die „Standardausführungen“ für spezielle Applikationen weiter optimiert werden. Allerdings sind hier wegen der automatisierten Produktion nur entsprechend hohe Stückzahlen wirtschaftlich darstellbar. So ist leicht nachvollziehbar, dass eine Menge von 1.000 Stück Rillenkugellager 608 in Sonderabmessung wegen des hohen Rüstaufwandes einen entsprechend hohen Preis haben müssten, der in den meisten Anwendungen nicht kundenseitig/vertriebsseitig zu realisieren ist. Die je nach Anwendung ausgewählten und verwendeten Werkstoffe (hochreine, rosthemmende, eventuell säurebeständige Stähle) sowie Komponenten (Ringe, Käfige, Kugeln) und sogar die anwendungsoptimierte Auswahl von Marken- Schmierstoffen sind qualitätsentscheidend.

Bei LFD-Wälzlagern wird die Basis mit besonders hochwertigen Wälzlagerstählen gelegt, deren Reinheitsgrad einen hohen Nutzungsgrad verspricht.

Ein Lager mit der besten Qualität muss aber eben unbedingt auch fach kompetent für den jeweiligen Einsatz ausgewählt sein. Daher ist ein entscheidender Aspekt für die letztendliche Qualität und Lebensdauer des eingesetzten Lagers, dass diese Auswahl und Optimierung bereits in der Konstruktionsphase des Kunden vor sich geht.

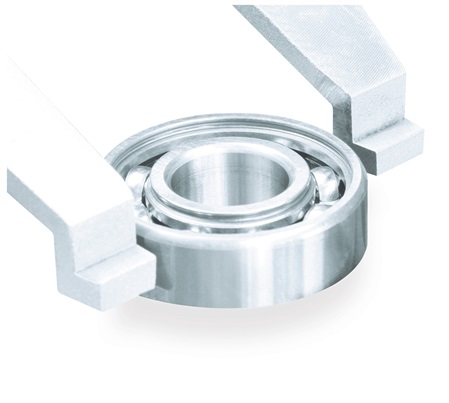

Gute Qualität liegt also vor, wenn die Anforderungen an die Gebrauchsdauer der jeweiligen Applikation erfüllt oder übererfüllt werden. Bei Ausnutzung des zulässigen Toleranzbereiches können natürlich auch grenzwertige Paarungen von Lagern mit Weilen und Gehäusen auftreten. So muss bei Presspassungen von Welle zum Lagerinnenring immer beachtet werden, ob noch ausreichend Betriebslagerspiel nach der Montage des Lagers vorhanden ist.

Lebensdauer eines Lagers

Das Betriebslagerspiel hat entscheidenden Einfluss auf die Lebensdauer des Lagers. Haben wir nun die Kombination einer „großen“ Welle mit „kleinem“ Lager und geringstem zulässigen radialen Lagerspiel, so ist das Funktionsverhalten sicher ein ganz anderes als bei „kleiner“ Welle gepaart mit „großem“ Lager und großem radialen Lagerspiel (Anmerkung: Auch das Lagerspiel ist in Klassen genormt). So kann die erstgenannte Kombination in Vorspannung enden, die zweitgenannte in sehr großem Betriebslagerspiel (Lagerspiel nach Montage) bzw. zu losem Sitz auf der Welle.

Mit dem Lagerspiel verschenkt man zwar Traganteil und damit Lebensdauer, allerdings wird ein mit Vorspannung laufendes (Betriebslagerspiel negativ) Rillenkugellager eher geschädigt als ein Lager mit Betriebslagerspiel. Vor diesem Hintergrund werden also möglichst enge Bauteiltoleranzen gewünscht. Es gilt also für den Anwender, das Preis-Leistungs-Verhältnis abzuwägen:

a) Bei Ausnutzung der größeren, aber nach DIN zulässigen Bauteiltoleranzen kann kostengünstiger gefertigt werden, das Lager ist preisgünstiger.

b) Im Allgemeinen verstehen wir aber unter guter Qualität die „eingeschränkte enge“ Ausnutzung von Bauteiltoleranzen, die einhergeht mit der Akzeptanz der dann notwendig höheren Preise.

Dies wiederum ist abhängig von den Einsatzgebieten. In Bereichen hoher geforderter Produktsicherheit muss natürlich die Komponente Wälzlager entsprechend ausgewählt sein. Hier muss kompromisslos eine Top-Qualität eingesetzt werden.

In vielen Maschinen, Anlagen und Komponenten gehören Wälzlager zu den sicherheitsrelevanten Bauteilen. Ihre zuverlässige Funktion ist unentbehrlich. Dies betrifft zum Beispiel die Bauteiltoleranzen. Diese sind für Standardlager in den einschlägigen DIN / ISO-Normen definiert. Dadurch wird die mechanische Austauschbarkeit sichergestellt, was ebenfalls ein wichtiges Qualitätsmerkmal ist.