Agrarmaschinen erfordern widerstandsfähige Wälzlager

Für den Einsatz in Agrarmaschinen müssen Wälzlager sowohl der rauen Umgebung als auch den schädlichen Umwelteinflüssen standhalten. In der Regel werden doppelseitig abgedichtete und fettgefüllte Wälzlager eingebaut. In selbstschmierenden Gehäusen mit eigenen Dichtungssystemen können auch offene Lager verwendet werden.

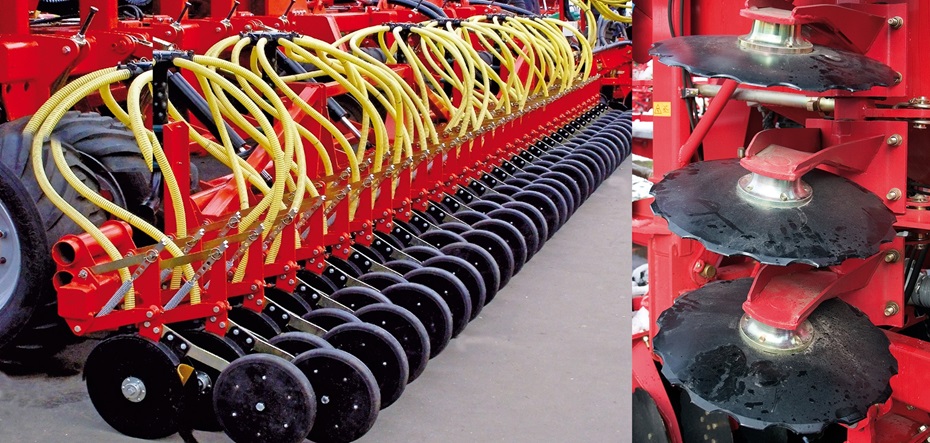

Die landwirtschaftliche Bodenbearbeitung stellt eine der Grundlagen der menschlichen Zivilisation dar. Erst der Einsatz von Wälzlagern hat die heutigen Maschinen komfortabel gemacht. In kombinierten Direktsaatmaschinen, die sowohl die Primär- als auch die Sekundärbodenbearbeitung in einer Maschine kombinieren, kommen bis zu 100 Rillenkugellager zum Einsatz.

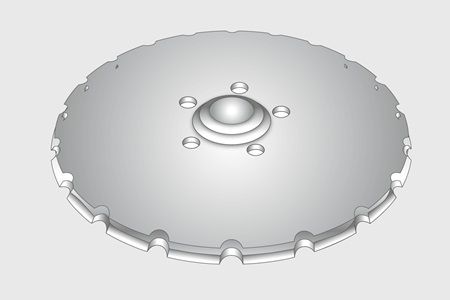

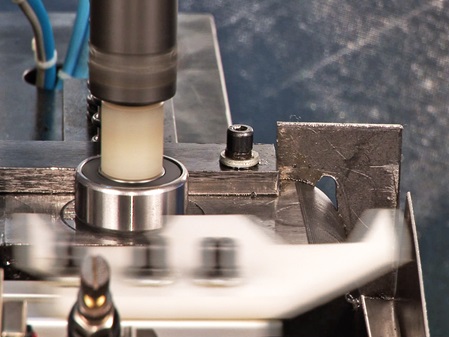

Diese sind in der Regel nicht mehr an den Achsen befestigt, vielmehr wird bei modernen Direktsaatmaschinen jede Säscheibe (Bild 1) einzeln gelagert. Wälzlager von LFD beweisen durch hohe Belastungs- und Tragfähigkeiten ihre besondere Einsatzfähigkeit unter extrem harten Bedingungen, wie sie in Landmaschinen gefragt ist.

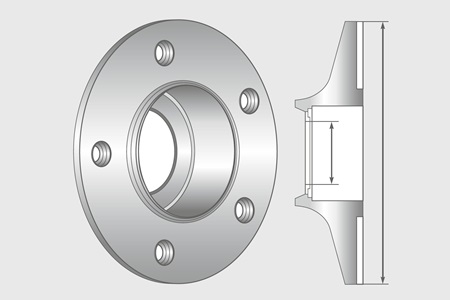

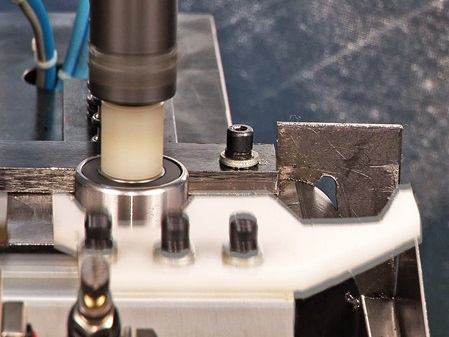

Der Schutz des Lagers kann in solch extremen Fällen sehr effizient von Lagerflansch (Bild 2), Dichtring (Wellendichtring/Nilosring) und Markenfett übernommen werden.

Diese Lagereinheiten sorgen dafür, dass nur die Kraftbelastung auf das Lager wirkt und nicht zusätzlich Erdreich oder Feuchtigkeit ins Lager gelangt. Allerdings nimmt dadurch selbstverständlich das Eigengewicht der Maschine zu.

Ausgeklügelte Kombination

aus Schmiermittel und Dichtungen

Eine ausgeklügelte Kombination von Schmiermitteln und Dichtungen optimiert den Gebrauch unter diesen Bedingungen. Gerade am Ende des Winters sind die Äcker nass und die Maschinen sinken tief ein.

Der gesamte Maschinenpark ist in der Landwirtschaft enormen Belastungen unter extremen Witterungseinflüssen ausgesetzt. Direktsaatmaschinen kommen saisonal zum Einsatz und haben den Vorteil, dass sie keine vorlaufende Bodenbearbeitung benötigen. Dort sind zwei Maschinen in einer vereint. Dieser Kombiluxus ist in der Anschaffung kostspieliger, aber die Zeitersparnis ist enorm, weil Saatbereitung und Saat durch eine einzige Maschine bewerkstelligt werden. Die Anschaffung zusätzlicher Maschinen, aber auch die Einzelwartungen verursachen Zusatzaufwand und -kosten.

Aber auch bei der Auswahl der Maschinen gibt es viele Gesichtspunkte, die bedacht werden sollten: Maschinen, die fast durchgehend im Jahr in Betrieb sind, sollten wartungsarm sein. Dort ist der Einsatz geschlossener Wälzlager sinnvoller als der Einsatz offener Lager. Diese Lager sind doppelseitig abgedichtet und fettgefüllt.

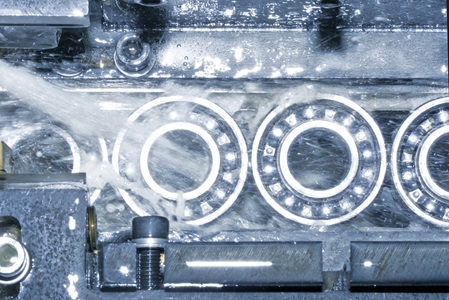

Zwei Dichtscheiben (Rubber Seal, kurz RS) aus Nitryl-Butadien-Rubber (NBR) mit einem Labyrinth-Profil verhindern, dass Dreck in das Lager eindringen kann. Zusätzlich schirmen bei den Landmaschinen sogenannte Lagerflansche mit eigenen und zusätzlichen Dichtsystemen das eigentliche Wälzlager ab. Das ist in diesem Bereich auch unbedingt nötig, weil starke Staubaufwirbelung, säurehaltige Silagen und die zum Teil steinigen oder lehmigen Böden eine starke Belastung durch Verschmutzungen verursachen können.

Die feinen Staubkörner, die gerade bei der Saat aufgewirbelt werden, dringen überall ein. Nur durch ausgeklügelte Dichtungskonzepte kann ein wartungsarmer Betrieb sichergestellt werden. Ein großes Reservoir innerhalb des Lagergehäuses sorgt je nach Hersteller für eine ausreichende Schmierstoffversorgung und damit hohe Nutzungsdauer der Wälzlager. In diesem Fall können auch Wälzlager ohne Deck-/Dichtscheiben offen benutzt werden.

Saatmaschinen sind im Jahr

nur vier bis sechs Wochen in Betrieb

Bodenbearbeitungsmaschinen werden in der Regel stark beansprucht. Sie sind extremen Witterungsbedingungen und starker Verschmutzung ausgesetzt. Während Baumaschinen ganzjährig betrieben werden, sind beispielsweise Saatmaschinen nur vier bis sechs Wochen im Jahr in aktivem Betrieb. Durch die langen Standzeiten ist es dem jeweiligen Landwirt viel eher möglich, die Pflege und Wartung aller Maschinenteile selbst vorzunehmen.

Nachschmieren trägt zur Lebensdauerverlängerung bei, ist gleichzeitig aber auch eine kostengünstige Alternative zum Austausch der Wälzlager. Bei Saatmaschinen mit einer Bearbeitungsbreite von 3 bis 4 m sind circa 30 Rillenkugellager verbaut. Zum Nachschmieren ist dies noch eine ganz übersichtliche Menge. Große Direktsaatmaschinen mit einer Bearbeitungsbreite bis 12 m weisen keine Achslagerung auf, vielmehr sind dort die Säscheiben einzeln gelagert und bei manchen Herstellern mit geschlossenen Rillenkugellagern ausgestattet. Dort werden bis zu 100 Rillenkugellager eingebaut.

Nehmen wir daher nur ein Beispiel der Entwickler: Ein Gehäusedeckel in einer Scheibenegge mit einem Eggenscheibendurchmesser von 510 mm wiegt 200 g (passendes LFD-Lager: Kegelrollenlager. 30206 A). 100 solcher Gehäusedeckel wiegen also allein 20 kg. In Sämaschinen kann auf einen von zwei Gehäusedeckeln verzichtet werden, weil die Säscheibe (Bild 1) selbst das Lagergehäuse als Gehäusedeckel schließt. Die Gewichtsersparnis in der Maschine liegt also bei 20 kg. In Scheibeneggen kommen übrigens keine Rillenkugellager, sondern Kegelrollenlager oder Schrägkugellager zum Einsatz, weil diese Arbeitsgeräte starken axialen Kräften und Kippmomenten ausgesetzt sind.

Wer sich das manuelle Nachschmieren ersparen möchte, kann allerdings je nach Maschinenhersteller auch auf eine Direktschmierung zurückgreifen. Dies ist die bequemste Form der Nachschmierung. Dort wird automatisch geschmiert. Es muss lediglich ab und zu der Vorratsbehälter mit Fett beziehungsweise Öl nachgefüllt werden. Die Bodenbeschaffenheit spielt natürlich eine besondere Rolle. Lehmiger Boden ist nicht nur schwerer zu bearbeiten als ein sandiger Boden, sondern bleibt auch stärker haften. Die Arbeitsbreite der bodenbearbeitenden Geräte ist in den vergangenen Jahren mit den größeren Ackerflächen ebenfalls immer weiter gestiegen. Auch dort gilt „Zeit ist Geld“ und ein Ausfall von Geräten ist nicht akzeptabel.

Die Nutzung gerade während der Saison soll mit einem weitgehend eingeschränkten Aufwand an Servicearbeiten möglich sein. Bei Maschinen, die nicht ganzjährig eingesetzt werden, sind die Standzeiten allerdings ausreichend lang, um durch manuelle Wartungsarbeiten Kosten zu reduzieren.

Im Acker liegende Steine belasten die Säscheiben zusätzlich und können die Oberfläche der Scheiben beschädigen. Anhaftendes Erdreich wird gelegentlich bei der Reinigung mit einem scharfen Wasserstrahl entfernt. Der Schutz des Lagers kann in solch extremen Fällen sehr effizient von Lagerflansch (Bild 2), Dichtring (Wellendichtring/Nilosring) und Markenfett übernommen werden. Diese Lagereinheiten sorgen dafür, dass nur die Kraftbelastung auf das Lager wirkt und nicht zusätzlich Erdreich oder Feuchtigkeit ins Lager gelangt. Allerdings nimmt dadurch selbstverständlich das Eigengewicht der Maschine zu.

Wälzlagerwerkstoffe haben

Auswirkung auf die Lebensdauer

Durch Wartung kann die Korrosion der Bauteile aufgrund anhaftender oder eintretender Verunreinigungen vermieden werden. Dosiertes Nachschmieren mit umweltverträglichen Schmierstoffen sorgt dafür, dass im Lager selbst nur Fett vorhanden ist und Bodenpartikel und andere Fremdstoffe verdrängt werden. Die bei der groben Reinigung mit scharfem Wasserstrahl eventuell ins Lager gelangende Feuchtigkeit wird ebenfalls durch das Nachfetten aus dem Lager gedrückt.

Die Eignung von Werkstoffen für Wälzlager ergibt sich aus den vielfältigen Anforderungen an das Leistungsverhalten. Bei der Auswahl helfen Kriterien wie zum Beispiel Belastbarkeit, Korrosions- oder Temperaturbeständigkeit. Hohe Ansprüche werden in der Regel hinsichtlich der Belastbarkeit der einzelnen Wälzlagerkomponenten wie Ringe und Kugeln gestellt. Diesen Anforderungen wird LFD durch die Auswahl besonders reiner Stähle mit möglichst geringen Sauerstoffgehalten gerecht.

Weltweit durchgesetzt haben sich durchhärtende Chromstähle mit etwa 1% Kohlenstoff und 1,5% Chrom, die gut geeignet sind, auf 58 bis 65 HRC (Härtegrad nach Rockwell) gehärtet zu werden. Eisenbegleitende chemische Elemente wie Mangan (Mn) oder Silizium (Si) haben zum Beispiel eine positive Wirkung auf die Härtbarkeit und sind daher in geringen Mengen durchaus erwünscht.

Nichtmetallische Einschlüsse

beeinflussen Festigkeit negativ

Andere Elemente, die zur Bildung von Schlacketeilchen führen, sind hingegen schädlich. Diese nichtmetallischen Einschlüsse sind unerwünscht, weil die Festigkeitseigenschaften dieser Gefügebereiche deutlich geringer sind als von dem umgebenden Gefüge. Deshalb ist man daran interessiert, Stähle hoher Reinheit mit möglichst geringen Sauerstoffgehalten zu verwenden.

Mit Wälzlagern aus solchen reinen Stählen konnte LFD die erreichbare Lebensdauer nochmals steigern, weil ein homogeneres Gefüge auch höhere Kraftbelastungen tragen kann. In enger Zusammenarbeit mit den Stahlwerken wird dies auch ständig optimiert.

Die Nutzungsdauer von Wälzlagern in landwirtschaftlichen Geräten wird maßgeblich von den Umgebungseinflüssen bestimmt. Deshalb kann die Wartung der Wälzlager (durch das Naschschmieren) mit ihrer lebensdauerverlängernden Wirkung durchaus eine kostengünstige Alternative zum kompletten Austausch der Lagerung sein. In jedem Fall lassen sich durch den Einsatz von hochwertigen Wälzlagern von LFD der Wartungsaufwand und die Kosten reduzieren.

Rillenkugellager von LFD

Eigene Produktion sichert Qualität

Mit der eigenen Rillenkugellagerproduktion und einer Produktionskapazität von 100 Mio. Stück pro Jahr hat sich LFD als Marke einen Namen gemacht. Die Qualitätsprodukte aus automatisierter Fertigung nach deutschen Standards bieten eine echte Alternative mit deutlichem Preisvorteil.

Ebenso kennzeichnend ist, dass Wälzlager von LFD für den jeweiligen Einsatzfall optimiert werden und dadurch passend dimensioniert sind, was zu einem weiteren Kostenvorteil führt. Durch die Verwendung hochreiner, homogener Stähle wird zudem Ausfällen in der Anwendung erfolgreich vorgebeugt und die Lebensdauer weiter verlängert.